PSM 설비관리(설비의점검․검사․보수 계획, 유지계획 및 지침)

안녕하세요? 오늘은 PSM(Process Safety Management, 공정안전관리제도) 12요소 중 하나인 설비관리에 대해서 말씀드리겠습니다. 설비관리는 길게 풀어서 쓰면 설비의 점검․검사․보수 계획, 유지 계획 및 지침입니다. PSM 중에서도 어려운 부분이 설비관리인데 그 이유는 공장의 설비가 너무나 많기 때문입니다. 설비관리에서는 설비의 구매에서부터 점검방법, 검사방법, 보수를 중요도에 따라 계획적으로 하고 있는지 등에 대해서 따지는 광범위한 내용이 있습니다.

1. 설비관리에 대한 규정

공정안전보고서의 제출·심사·확인 및 이행상태 평가 등에 관한 규정에서는 아래와 같이 설비관리에 대한 규정이 나와 있습니다.

제32조(설비점검ㆍ검사 및 보수계획, 유지계획 및 지침서)

규칙 제50조 제1항 제3호 나목의 설비 점검 검사 및 보수계획, 유지계획 및 지침서는 공단 기술지침 중 「유해ㆍ위험설비의 점검ㆍ정비ㆍ유지관리 지침」을 참조하여 작성하되, 다음 각 호의 사항을 포함하여야 한다.

1. 목적

2. 적용범위

3. 구성 기기의 우선순위 등급

4. 기기의 점검

5. 기기의 결함 관리

6. 기기의 정비

7. 기기 및 기자재의 품질관리

8. 외주업체 관리

9. 설비의 유지관리 등

먼저는 지침서가 각 사업장에 있어야 하는데 그 지침서는 공단 기술지침을 참조하여 작성하되 위의 내용이 포함되어야 한다는 내용입니다. 그래서 보통 각 사업장에 있는 설비 점검ㆍ검사 및 보수계획, 유지계획 및 지침서는 위의 목차에 따라 만들어져 있습니다.

제45조(위험설비 품질과 안전성 확보)

공단은 위험설비의 물질과 안전성이 확실히 확보되었는지를 다음 각 호의 기준에 따라 심사하여야 한다.

1. 위험설비에 다음 사항을 포함하고 있는지 여부

가. 압력용기와 저장탱크 계통 설비

나. 배관 계통 설비(밸브와 같은 부속설비 포함)

다. 압력방출 계통 설비

라. 비상정지 계통 설비

마. 계측제어계통 설비(감지기, 경보기 및 연동장치 포함)

바. 펌프ㆍ압축기 등 회전기기류

사. 위험물질 처리설비

2. 사업장에서는 위험설비의 안전성을 유지하기 위하여 위험설비 안전관리 규정을 제정하여 시행하고 있는지 여부

3. 사업장에서는 위험설비에서 운전, 작업하는 작업자들에게 제조공정과 잠재 위험성 및 위험설비 안전관리규정에 대해 구체적으로 교육을 실시하고 있으며, 작업자들이 이를 숙지하여 안전한 방법으로 운전ㆍ작업할 수 있는지를 확인하고 있는지 여부

4. 제1호의 위험설비는 위험성평가 결과로 얻어지는 기기의 위험 정도에 따라 기기별로 우선순위를 정하고 검사, 시험 등 점검의 주기를 달리하고 있는지 여부

5. 사업장에서 위험설비에 대하여 자체점검 절차를 규정화하고 이를 실시하고 있는지 여부

6. 자체점검 절차는 구체적이어야 하며 일반적으로 통용되는 기준에 따르고 있는지 여부

7. 자체점검 실시 주기는 최소한 위험설비 제작회사가 권장하는 주기로 하고 있으며, 사업장이 설비의 안전성을 유지하는데 필요한 경우 주기를 증가할 수 있는지 여부

8. 자체점검 실시 결과는 위험설비별로 서류로 작성하여 관리되고 있으며 다음 각 목의 내용이 포함되었는지 여부

가. 검사 또는 시험 실시 일자

나. 검사자의 소속과 성명

다. 위험설비의 일련번호 및 설비명

라. 검사항목별 검사내용

마. 검사 결과 및 판정

바. 검사 결과에 따른 조치사항

9. 사업주는 위험설비의 결함이 발견된 때에 사용을 중지하고 결함사항을 제거하고 있는지 여부

10. 위험설비마다 사용 가능함을 확인하고 있으며 사용 가능 기준을 정하여 관리하고 있는지 여부

11. 신설되는 위험설비에 대하여 위험설비가 설계 및 제작기준에 맞게 제작되고 있는지 여부

12. 위험설비가 설치ㆍ조립되고 있는 과정에서 설치기준 및 명세와 일치하고 제작자의 설치기준에 따라 안전하게 설치되고 있음을 점검 또는 검사를 통하여 확인하고 있는지 여부

13. 위험설비를 정비하는데 필요한 정비ㆍ자재ㆍ예비부품을 확보하여 위험설비의 결함이 발견될 때에는 즉시 정비할 수 있도록 하고 있는지 여부

위 내용이 많지만 PSM에서 심사하는 내용입니다. 다 중요한 내용이기 때문에 정독해보시는 것을 추천드립니다. 특히 공무 or 검사 part에 계시는 분들은 위의 규정을 보시고 그에 맞는 시스템을 구축하여야 할 것입니다.

2. PSM 심사 시 설비관리

PSM 심사 시 설비관리에 대해서 어떻게 심사하는지 아래의 내용을 보면서 알아보겠습니다.

1. 설비의 점검·검사·보수 및 유지 지침이 산업안전보건 법령, 동 고시 및 공단 기술지침을 참조하여 적절하게 작성되어 있는가?

위에서 말씀드린 설비의 점검 검사 보수 및 유지 지침의 목차를 참고하여 작성하되 아래의 안전보건공단 지침서를 참고하여 각 사업장의 지침서를 작성하면 됩니다. 안전보건공단의 지침서를 각 사업장에 맞게 잘 편집하면 되겠습니다.

2. 설비의 점검․검사․보수 계획, 유지계획에 따라 예방점검 및 정비·보수를 시행하고 있는가?

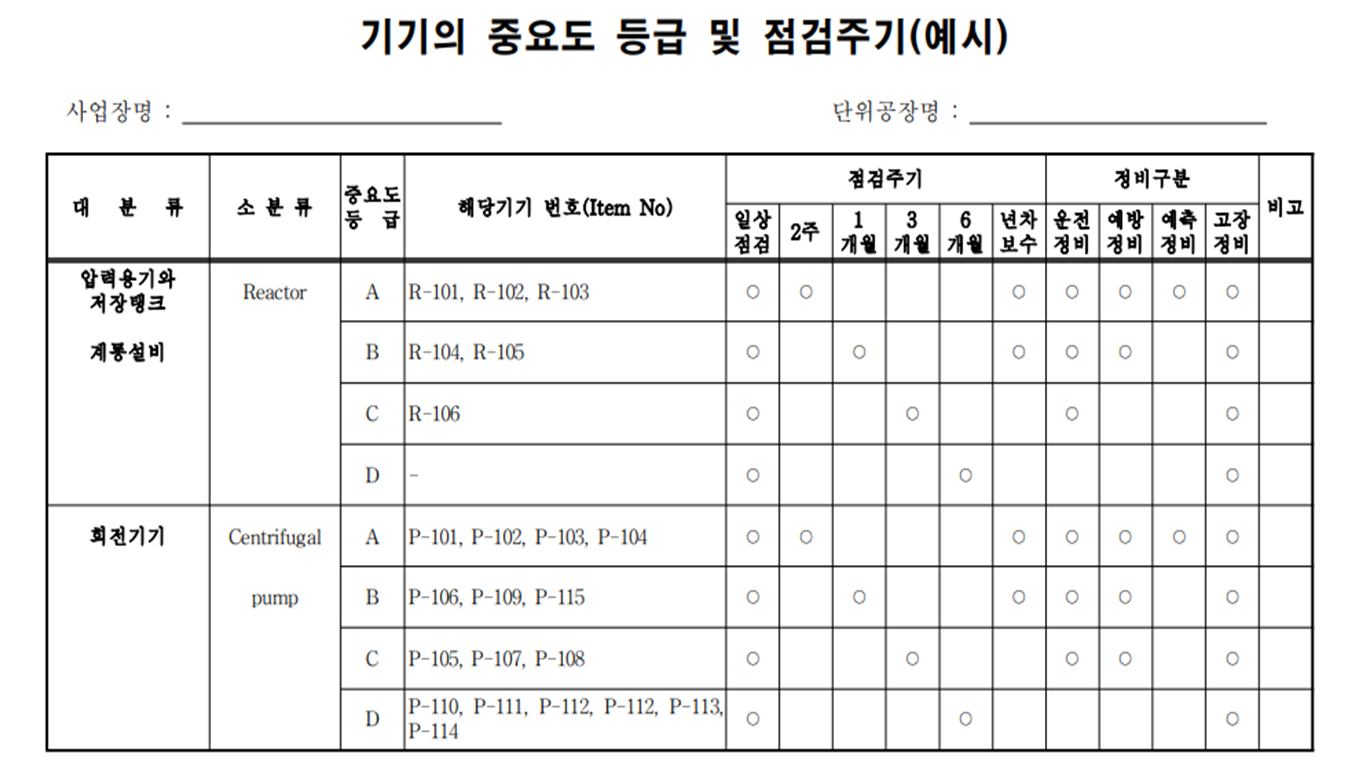

위의 표는 안전보건공단 KOSHA Guide에 나온 기기 중요도 등급 및 점검주기 예시입니다. 위와 같이 중요도가 높은 기기는 점검주기가 짧으며 중요도가 떨어지는 기기는 점검주기가 보다 긴 것을 알 수 있습니다. 위와 같이 계획표를 작성하고 그에 맞는 점검을 실시해야 하며 이것을 기록에 남겨야 합니다. 그리고 PSM심사관들이 왔을 때 정비를 했던 흔적을 보여줘야 합니다.

물론 요즘에는 이 모든 작업을 서류로 하는 곳은 매우 드물 것입니다. 이런 일련의 활동은 Paper로 남기기에는 일이 너무 많기 때문에 보통은 정비 관련 System을 구축하고 관리하는 곳이 대부분입니다.

3. 부속설비(배관, 밸브 등)와 전기계장설비(MCC, 계기, 경보기 등)에 대한 점검․검사․보수 계획, 유지계획이 작성되어 시행되고 있는가?

위의 2번에서의 표와 같이 배관, 밸브, 전기계장 설비에 대해서도 중요도를 파악하여 점검, 검사, 보수 계획 등이 작성되어 있어야 하며 그에 맞게 시행되어야 합니다. 특히 화학공장에서 배관은 관리하지 않은 경우 심각한 사고를 발생할 수 있기 때문에 반드시 관리해야 합니다.

화학공장에서 배관은 위와 같이 보온재로 쌓여 있는데 이 안쪽에 부식이 발생합니다. 이것을 CUI(Corrosion Under Insulation)이라고 합니다. CUI는 보온재와 그 아래의 장비 사이에 습기가 갇힐 때 발생합니다. 습기가 보온재 외부로 빠져나가지 못하면 금속에 정착하여 표면을 부식시키기 시작합니다.

CUI는 보이지 않는 곳에서 발생하기 때문에 단열재를 제거하여 검사해야만 확실하게 알 수 있습니다. 이는 비용과 시간이 많이 소요되는 과정입니다. 화학공장에서 보온재를 제거하려면 비계를 쌓아야 합니다. 또한 보온재를 뜯어내는 작업을 해야 하고 검사를 한 다음 다시 보온재를 설치하는 작업을 해야 합니다. 엄청나게 비용이 많이 들죠. 하지만 설비운영을 오랫동안 했던 공장은 이런 과정을 반드시 해 주어야 사고를 막을 수 있습니다.

배관과 마찬가지로 전기계장설비도 이런 점검이나 유지보수 과정이 반드시 필요합니다. 그래서 보통 4년에 1번씩 시행하는 TA(Turn Around)에는 중요 전기 및 계장 설비들을 Overhaul 하는 과정을 거치게 됩니다. 변압기 같은 경우는 보통 큰 공장에서는 멀쩡하게 보이는 변압기라도 내용연수가 지난 것은 칼같이 교체하게 됩니다.

4. 비상가동정지 및 플레어 스택 부하(Flare load) 관련 SIS(안전계장 시스템) 설비는 별도로 적절하게 관리되고 있는가?

SIS는 Safety instrumented system의 약자로 안전계장 시스템입니다. 이것은 무슨 시스템인고 하니 각 공정 장치로부터의 플레어 가스 배출량을 원천적으로 줄이기 위한 대책 중 하나입니다. API 521에서는 다음 요건을 적용하는 경우 플레어량의 감소가 가능하다고 제시하고 있으며, (1) ∼ (3)은 각 공정 장치로부터의 플레어 가스 배출량을 원천적으로 줄이기 위한 대책인 반면, (4) ∼ (5)는 배출 흐름의 행선지를 바꾸어 플레어 스택의 부하(load)를 줄이기 위한 방법이다.

(1) 관리적 대책(Administrative controls)

(2) 안전계장 시스템(Safety instrumented system, SIS)

(3) 동적 모델링(Dynamic modeling)

(4) 플레어 가스 회수 시스템(Flare gas recovery system)

(5) 대기 배출(Atmospheric discharge)

일반적으로 Flare Stack의 부하를 늘리는 것은 어렵습니다. 하지만 화학공장은 지속적으로 공장을 Debottlenecking 하면서 공장의 Capa를 늘려갑니다. 이러다 보면 Flare Stack의 한계에 이르게 됩니다. 이럴 경우에 SIS를 활용하여 Flare Stack으로 가는 Load를 줄여 공장의 Capa를 늘리기 위한 방법 중 하나입니다. PSM에서는 이 안전계장 시스템을 잘 관리하고 있는지 본다고 합니다.

사실 필자가 PSM 심사를 경험했을 때는 Flare Stack의 Load Summary를 보면서 그것이 적절한지도 심사원들이 보게 됩니다. 수차례의 DBN을 겪은 공장은 이런 Load Summary를 잘 관리할 필요가 있습니다. 특히 한 개의 Flare Stack을 여러 단위 공장이 사용할 경우에는 더더욱 그러합니다. 이러한 경우에는 Flare Load변경이 있을 경우 반드시 Flare Stack관리부서에 통보해 주어야 하며 관리부서는 주기적으로 Flare Load Summary를 각 단위공장에 공유해주어야 합니다.

5. 위험설비의 유지·보수에 참여하는 근로자들에게 공정 개요 및 위험성, 안전한 유지·보수작업을 위한 작업절차 등에 대하여 교육을 실시하는가?

이것은 정비에 참여하는 근로자들에게 해당 기기를 정비하기 전 교육을 실시하는지에 대한 내용입니다. 필자가 근무했던 공장에서는 안전보건팀에서 첫 출입 근로자들에게 교육을 실시하였으며 해당 공장에서 작업하기 전 작업절차서에 서명을 하면서 교육을 진행하였습니다.

6. 공정조건, 위험성평가 등을 고려한 중요도에 따라 위험설비의 등급을 구분하고, 이에 따라 점검 및 검사주기를 결정하여 관리하고 있는가?

이것에 대한 것은 여러 가지 조건을 만들고 점수를 부여하는 방식으로 설비의 등급을 설정하는 경우가 많습니다. 아래는 KOSHA Guide에 나온 예시입니다.

(가) A급은 기기 고장이 공장의 운전(부분 또는 전부) 정지 또는 중대산업사고를 일으킬 수 있는 경우

(나) B급은 기기의 고장이 운전의 부분 정지를 일으키거나 또는 근로자 안전에 영향을 주는 경우

(다) C급은 기기의 고장이 운전의 부분 정지를 가져오지만 안전상 문제가 없는 경우

(라) D급은 공정의 운전 및 안전상 문제가 없는 경우

7. 각 설비에 대한 검사기록을 관리하고 있는가?

당연히 검사기록은 관리되어야 합니다. 검사 Potal이 보통 별도로 만들어져 있어야 하고 검사한 다음 부적합 사항이 나오면 그것이 정비가 되어야 합니다. 정비가 되지 않으면 계속 알람이 오는 등의 시스템이 만들어져 있어야 합니다.

8. 설비의 잔여수명을 관리하여 수명이 다한 설비를 적절한 시기에 교체하거나 적절한 조치를 취하는가?

당연한 이야기입니다. 이런 것도 역시 시스템에 등재되어 관리되어야 합니다. 특히 변압기 같은 기기는 수명을 정하고 교체를 진행하는 것이 공장을 운영하는데 문제를 일으키지 않습니다.

9. 구매 사양서에 기기의 품질을 확보하기 위한 재료의 최소 두께, 두께 비파괴검사, 열처리 및 수압시험을 하도록 규정하고 있는가?

구매에 관련된 이야기입니다. 보통 화학공장에서 Tank 등을 구매할 때 너무나 당연히 나오는 이야기이지만 이것을 구매 설명서에 규정하고 있는지 확인해 볼 필요는 있습니다.

10. 설계사양과 제작자 지침에 따라 장치 및 설비가 올바르게 설치되었는지를 확인하기 위한 절차를 마련하여 시행하고 있는가?

보통 변경관리에서 이런 절차를 마련해 놓고 있습니다. 변경관리에서 '설계사양과 제작자 지침에 따라 장치 및 설비가 올바르게 설치되었는가?' 이런 식으로 물어보게끔 되어 있습니다. 그리고 변경관리가 아니더라도 반드시 기기가 올바르게 사양에 맞게 설치되어 있는지 확인하는 절차가 있어야 하고 시행이 되어야 합니다.

11. 각 기기별로 유지·보수에 필요한 예비품 목록을 관리하고 있는가?

예비품 목록도 역시 관리되어야 합니다. 특히 Delivery가 긴 물품의 경우 반드시 예비품을 확보하고 있어야 합니다. 공장에서는 Delivery가 몇 개월에서 심지어 1년 가까이 걸리는 부품들도 있기 때문에 이런 부품들을 사전에 파악하여 예비품으로 가지고 있어야 하겠습니다. 예를 들면 외국산 Gear Box나 압출기에 사용하는 스크루 등이 되겠습니다.

12. 설비의 정비 이력을 기록·관리하고 이를 분석하여 예방정비에 활용하고 있는가?

설비를 정비하다 보면 자주 문제를 일으키는 설비가 있으며 이런 설비가 어느 정도 주기를 가지고 문제를 일으키는지 그 주기가 나오게 됩니다. 이런 Data들을 활용하여 예방정비를 하고 있는지를 묻는 내용입니다. 이것은 사실 공장 운영자가 어떤 Mind를 가지고 기기를 운용하는지에 따라 결정되기도 합니다. 공장 운영자가 기기를 망가지면 교체한다는 Mind가 있으면 이런 예방정비는 물거품이 되는 것이지요. 하지만 PSM에서는 이런 예방정비에 설비의 정비 이력을 활용하는 것을 보고 있습니다.

오늘은 PSM 12요소 중 설비관리(설비의 점검․검사․보수 계획, 유지계획 및 지침)에 대하여 알아보았습니다. 필자도 경험한 것을 위주로 말씀드리다 보니 조금 미흡한 부분이 있습니다. 그러나 PSM 초심자 분들에게 조금이라도 도움이 될까 싶어 이렇게 작성하게 되었습니다. 오늘도 긴 글 읽어주셔서 감사합니다.

'별의공장이야기 > PSM 공정안전관리제도' 카테고리의 다른 글

| PSM 12대 요소, PSM 등급, 공정안전관리제도에 대하여 (0) | 2022.03.18 |

|---|---|

| PSM 공정안전자료 (0) | 2022.03.15 |

| PSM 변경요소관리계획(변경관리) (2) | 2022.02.22 |

| PSM 공정운전에 관한 교육 훈련 (0) | 2022.02.11 |

| PSM 자체감사 (0) | 2022.02.10 |